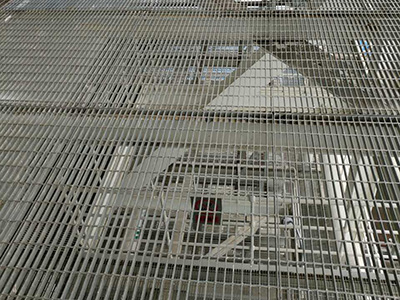

镀锌格栅板冷弯成型工艺参数优化

镀锌格栅板作为一种广泛应用于建筑、交通、仓储等领域的重要材料,其冷弯成型工艺对产品性能和生产效率有着至关重要的影响。优化冷弯成型工艺的参数可以提高镀锌格栅板的品质与生产效率,降低成本,提高市场竞争力。研究锦锌格栅板冷弯成型工艺参数的优化具有重要的现实意义。

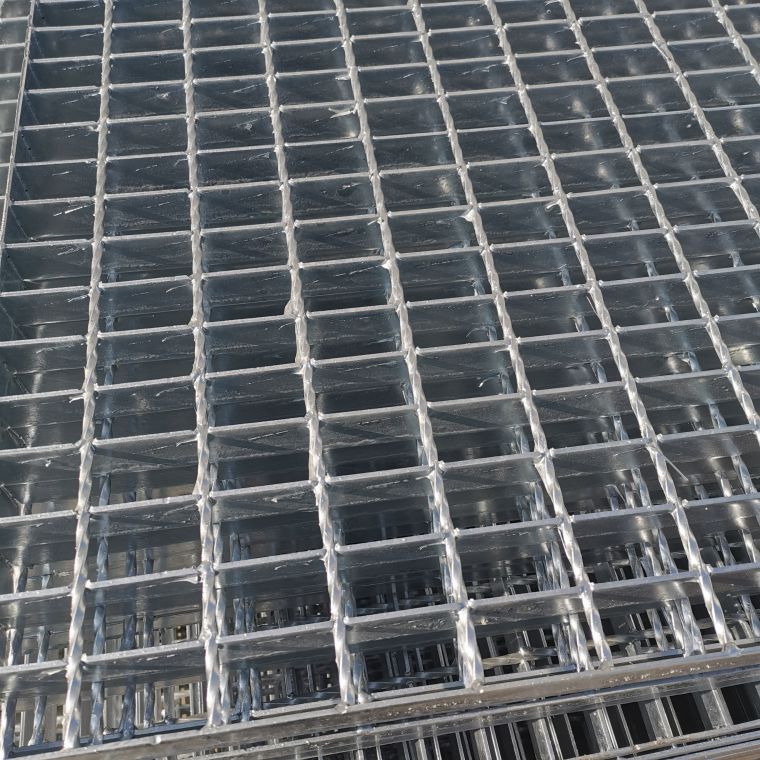

在冷弯成型工艺中,主要的工艺参数包括材料的厚度、弯曲半径、成型速度以及模具的设计等。材料的厚度对于成型的质量和精度有着直接的影响。一般来说,厚度越大,成型过程中的抗变形能力越强,但也会增加成型时所需的压力。在材料选择上,需要根据**终产品的需求,合理配置材料厚度。

弯曲半径是另一个重要的参数,它直接影响到成型后的夹层板的强度与韧性。较小的弯曲半径容易导致材料的拉伸变形和断裂,因此在设计时,需要综合考虑产品使用要求及现有设备的加工能力,选择合适的弯曲半径。

成型速度在冷弯成型工艺中同样不可忽视。适当的成型速度能够有效提高生产效率,但过快的速度会导致成型精度降低,并可能增加材料的损耗。需通过试验和调整,确定一个合理的成型速度,以平衡效率与产品质量。

模具设计是影响冷弯成型效果的重要因素。模具的精度和形状直接决定了成型后的产品质量。在模具设计时,考虑合理的结构和材料选择,能够有效提高模具的耐磨性和使用寿命。同时,模具的维修和保养也极为重要,定期检查和更换磨损部件,以保持模具的性能和稳定性,是优化生产的重要环节。

在进行工艺参数优化时,可以采用实验设计的方法,通过系统的试验来获取不同参数组合下的产品性能数据。采用正交实验或响应面法等统计学工具,可以更高效地分析不同参数之间的关系,从而找到**优的工艺参数组合,提升产品的性能和生产效率。

数值模拟技术的应用也为工艺优化提供了新的思路。通过对冷弯成型过程进行数值模拟,能够更深入地了解材料在成型过程中的行为,从而为实际生产提供可靠的参考。这种技术可以有效预见成型中可能出现的问题,从而提前进行调整,进一步提高生产的稳定性和产品的一致性。

镀锌格栅板的冷弯成型工艺参数优化是一个复杂而细致的过程。通过合理选择材料厚度、优化弯曲半径、调整成型速度,以及科学设计模具,均能有效提升生产效率和产品质量。同时,借助实验研究和数值模拟等**技术手段,能够为工艺优化提供更加坚实的理论基础与实践指导。在未来的生产过程中,持续关注和研究这些因素,将对镀锌格栅板的应用和市场竞争力产生深远的影响。