压焊钢格栅的标准化生产流程

压焊钢格栅是广泛应用于工业和民用建筑中的重要构件,其标准化生产流程对保证产品的质量和性能具有重要意义。该流程通常包括以下几个主要环节:原材料准备、设计阶段、生产阶段、质检环节和**终发货。

在原材料准备阶段,生产企业需要选择合适的原材料,通常采用优质的钢材。这些钢材必须符合相关的技术标准,确保其强度和耐用性。在选择原材料时,企业会关注以下几个方面:材料的化学成分、物理性能以及尺寸等。只有在满足这些基本要求后,原材料才能进入下一步的生产流程。

进入设计阶段后,工程师会根据客户的需求和标准化要求,进行钢格栅的整体设计。这一过程不仅包括格栅的尺寸、结构类型,还涵盖了其承载能力和安全性等方面的考量。企业通常会使用专业的设计软件进行3D建模,以便于在实际生产前对产品进行全面的分析和验证。此环节中,设计方案需要经过多个部门的审核,以确保符合**和行业的相关标准。

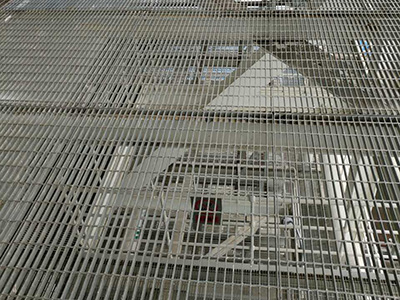

在生产阶段,压焊钢格栅的制造流程主要包含切割、冲孔和焊接等工艺。根据设计图纸将钢材切割成所需的尺寸,然后进行**的冲孔处理,以便于后续的焊接工作。在焊接工序中,采用电阻焊技术进行格栅的压焊,这一工艺能够有效提高焊接的强度和**度。整个焊接过程需要严格控制温度和压力,以确保焊点的牢固性。

质检环节是生产流程中至关重要的一步。生产完成后,产品需经过多项检测,包括焊缝质量、尺寸精度、表面处理等。企业会制定详细的质检标准,确保每一批次的压焊钢格栅都能达到相应的规范。一些企业还会引入现代化检测设备,例如超声波检测、磁粉检测等,以提升质检的效率和准确性。

在通过所有质检后,产品将进入发货环节。发货前,企业会对产品进行包装处理,确保在运输过程中不受损坏。与此同时,还需准备相关的产品说明书和合格证书,确保客户能够顺利使用这些产品。生产企业在发货时,会根据客户的需求选择合适的运输方式,提高交货的及时性和准确性。

通过以上标准化的生产流程,压焊钢格栅能够在性能、质量和外观等多个方面达到客户的要求。这一系统化的流程不仅提高了生产效率,也为客户提供了可靠的使用保障。